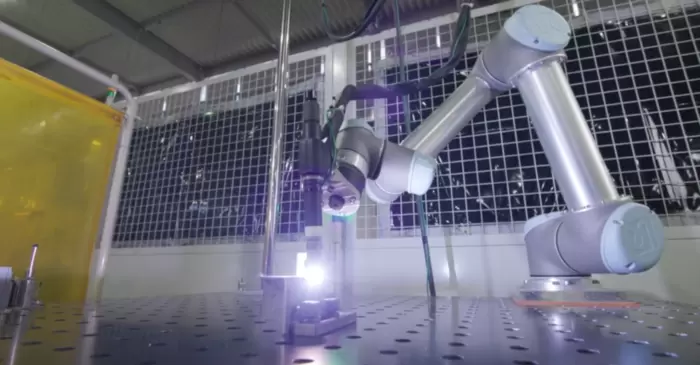

在焊接加工的过程中,一般情况下,要求焊工具备熟练的操作技能,丰富的实践经验,稳定的焊接水平。而焊接是一个劳动条件差、灰尘较多、热辐射较大、危险性较强的工作。

利用协作机器人进行焊接工序优势明显高于人工操作:协作机器人焊接系统易于编程,其稳定性和一致性较高,产品质量更容易控制;程序可以保存并重复使用,节约人力、物力,大幅降低新员工的培训成本;可以进行大批量焊接任务,为实现产线自动化打下基础。

点击这里查看优傲机器人在全球各地的焊接应用案例。

01 美国Processed metal Innovators

UR10e机器人处理MIG焊接

用户通过移动协作机器人,使其通过对应的路点,即可完成焊接示教。协作机器人的焊接成本通常仅为人工焊接的一半,协作机器人提供稳定品质。e系列机器人内置应力/扭矩传感功能,可在移动和焊接过程中准确监测力的大小。

由于协作机器人可以处理小批量焊接任务,因此PMI可以将员工分配到大批量焊接任务中,这些任务的单个零件利润更高。经风险评估,由于协作机器人配有内置安全系统,因此无需使用围栏。

02 日本藤田株式会社

UR5协作机器人部署在TIG焊接应用中

该公司缺乏技能娴熟的焊工,因此希望初级操作员能够使用机器人完成焊接,过去需要学习三年多时间的焊接工作,现在仅需几个月即可掌握。

协作机器人可通过直接示教进行编程,操作员将机器人放在想让它焊接的地方,然后在示教器上输入路点,输入数据所需时间从5分钟减至1分钟。

03 UR10处理等离子切割

UR10机器人将海宝割炬移动到切割路径周围所需的位置,直接通过优傲机器人的示教器进行编程。协作机器人在现场进行非标准位置的切割,其质量接近等离子工作台品质。

04 美国T&W Stamping

UR5现在机器人管理两台电阻式焊接机

每个动力总成支架上有八个焊接点