1、机器人碰撞的分类

综合目前在现场遇到的机器人冲突事件,主要分为以下类型。

机器人本体同伴的冲突

机器人与涂装室室体的碰撞

机器人与涂装对象物的碰撞 2、碰撞原因分析

机器人本体之间的冲突。

这个冲突一般很***。喷涂机器人引进新车型时伴随。冲突的原因也很简单。即,在对新车型进行模仿示教时,进行涂敷动作路径不合理的设定。

机器人与涂装室室室体的碰撞。

这个冲突和之前的冲突相似,发生原因几乎一致。

机器人与涂装对象物的碰撞。

这种碰撞是机器人静电涂装系统中常见的一种。这种冲突的原因主要有以下几点。

2.模拟示教的动作路径设定偏差。

机器人在引进新车型时,现在一般在模拟软件上按照现场实际机器人的位置进行建模,将新车型的数字模型导入工程文件进行离线模拟。之后,将模拟示教程序导入现场的各机器人控制盘。手动运转动作根据实际车身的位置进行微调。微调量大,无法有效验证时。机器人自动动作时会发生碰撞。

.2涂敷对象物的形状发生了很大的变形。

在现场的自动涂漆过程中,机器人将按照模拟示教的动作路径自动执行。另一方面,如果涂漆对象物发生严重变形,机器人无法自动识别涂漆对象物的实际状态,将按原动作路径动作。发生冲突。

3涂漆对象物的位置发生了很大的偏差。

喷涂机器人系统具有独立的位置跟踪系统。喷雾对象物的实际位置与机器人反馈位置发生偏差时,机器人也会在设定位置动作。由此,机器人会干涉涂饰对象物。海马轿车有限公司关于涂漆现场的实情(载车体滑撬在双重锁链上摩擦力的保证滑撬和双重锁链的同时运行)进行分析,涂漆对象物位置偏差的原因主要有以下几个方面。

1)、滑撬由于与双链的保护板的相对严重的摩擦,滑撬与双链之间产生相对运动,产生偏差。这样的问题的发生,一方面是双重锁链的保护板变形下垂,另一方面是滑撬变形与覆盖板干涉而系死。阻止双连锁屏蔽滑撬的前进。

2),双重链条自身运行不稳定,有爬行的情况。由此,滑撬和双链之间存在相对运动。

3)、位置跟踪系统产生偏差。机器人本体接收到的位置信号产生误差。机器人接收工作位置信息是利用2链驱动轮驱动编码器齿轮,编码器传送给机器人并计数位置数据的计数。编码器产生计数偏差于是,机器人接收到的位置数据必然发生偏差。

3、预防措施

根据冲突的情况,采取预防措施会有很大的差别。接着,逐个分析不同的冲突情况。

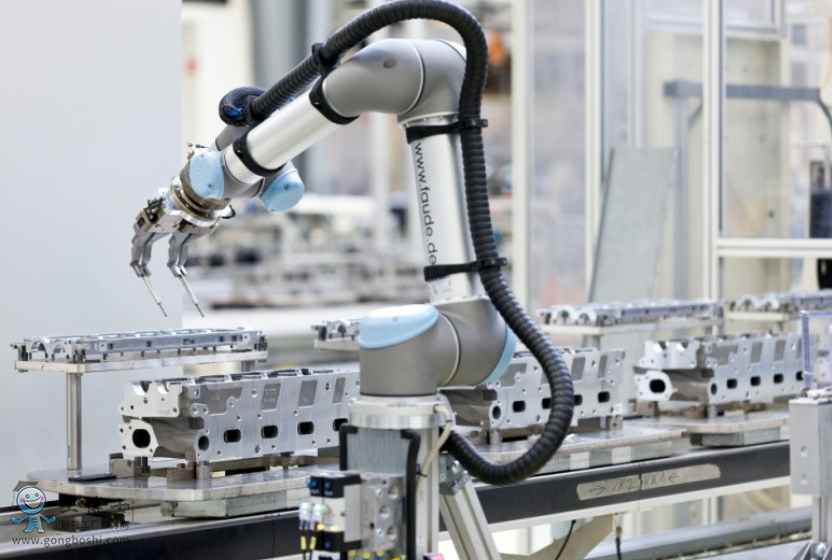

首先,机器人本体之间的碰撞和机器人与涂装室体的碰撞主要用以下两种方法避免设置防止碰撞的检测。使用机械进行仿形示教时,以各机器人为中心设置防碰撞区域。如下图所示。

机器人正常作业时,以1号机器人为中心的A区域不允许2号机器人的动作机器人本体可避免相互碰撞。第二,机器人各轴的旋转由伺服电机进行。机器人碰撞后,各轴的脉冲反馈值发生异常时,机器人会立即发生干扰警报,避免发生更严重的碰撞事件防止发生。

那么,如果真的发生了位置偏差,在机器人撞到工作之前能检测出来吗?根据上次发生的车身碰撞事件进行了深刻的分析。目前为止出现的机器人的车身碰撞位置均由机器人进行路径、角度转换点。每当动作路径完成时,机器人会等待到下一个动作的开始点。由此,可以从该出发点制定冲突防止方案。

如以下所示,机器人的角度转换点是1250px,下一个动作开始点是1300px。

机器人静电涂装系统复杂,成本投入较大。随着工业机器人的广泛应用,只有在保证设备安全的前提下才能发挥更大的作用。不同的现场有不同的安全防范措施,只有在适当的保护下才能发挥作用。

了解更多优傲机器人